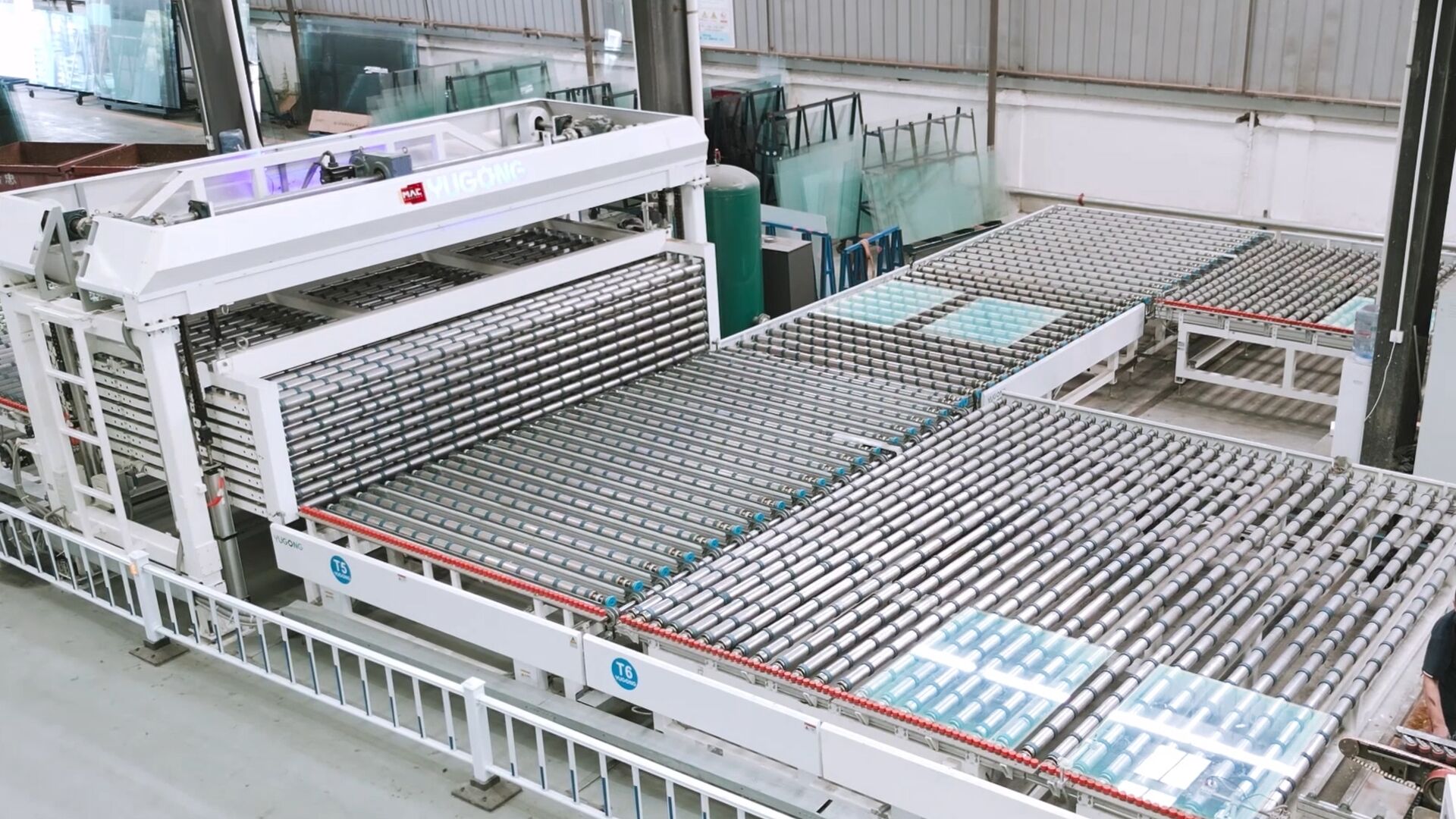

Fabryka szkła Haigela znajduje się w Chengdu, w prowincji Syczuan, zajmuje powierzchnię 8000 m², dzienna produkcja szkła zaczepionego wynosi 2500 m² co 16 godzin. Fabryka charakteryzuje się wysoką jakością i produktywnością, thanks do czego utrzymuje wysokie konkurencyjność na rynku. To oznacza kolejny sukces MAA-YUGONG w Syczuanie, ustanawiając kolejny standard w tej regionie.

Zgodnie z oczekiwaniami klienta w zakresie rodzaju produktów i wymagań dotyczących wydajności, MAC -YUGONG rozpoczął od pełnego projektu oprogramowania ERP i MES, a następnie dostarczył klucz pod drzwiami w tym:

1/ linia cięcia online i oznaczania laserowego,

2/ 9-warstwowy system sortowania poziomego między cięciem a dwiema maszynami do obróbki krawędzi,

3/ dwie maszyny do obróbki podwójnych krawędzi,

4/ 35-warstwowy system sortowania poziomego,

5/ piec wytapiania z dwoma komorami,

6/ dwie linie IG,

7/ linia laminacji PVB.

W tej fabryce automatyzacji jest kilka ciekawych aspektów.

1. W oprogramowaniu, MAC-YUGONG ERP generuje optymalizacyjne pakiety dla maszyny do cięcia i oznaczania laserowego. Ta innowacja umożliwia wykonanie pracy optymalizacyjnej w biurze, zamiast na linii cięcia.

2. Przed cięciem. Efektywne Oznaczanie Laserowe przypisuje unikalny identyfikator każdemu szkłu, oprócz kodu QR, może również drukować 3C, logo i inne niestandardowe oznaczenia w dowolnym określonym miejscu zgodnie z zamówieniami.

3. Po stole dołowymszy, każde szkło jest identyfikowane przez skaner CCD o wysokiej precyzji. Dzięki inteligentnemu skanerowi CCD i zintegrowanemu oprogramowaniu, stan każdego szkła zostanie automatycznie przesłany do systemu ERP. W ten sposób cały status przetwarzania zamówienia może być łatwo śledzony i rejestrowany w platformie MAC-YUGONG ERP.

4. System sortowania poziomego w 9 warstwach odgrywa kluczową rolę w zapewnieniu bezszwyjnego połączenia między linią cięcia a maszynami do obróbki krawędzi. Specjalnie, gdy linia cięcia jest połączona z dwiema maszynami do obróbki podwójnych krawędzi, przepływ ruchu szkła będzie zarządzany przez MAC-YUGONG MES, aby osiągnąć najlepsze tempo produkcji między procesem cięcia a obróbki krawędzi, jednocześnie dostosowując kolejność obróbki krawędzi dla maksymalnej efektywności.

5. Dwukrotni obrobiciele krawędzi nie wymagają już ręcznej regulacji otwierania i zamykania przy różnych szerokościach szkła, ani nie polegają na tablicach detekcji. Zamiast tych tradycyjnych metod pracy, w inteligentnej fabryce, MAC-YUGONG MES otrzymuje dane zamówienia bezpośrednio z ERP i przetwarza zamówienia automatycznie i inteligentnie. Na podstawie czynników takich jak grubość szkła, szerokość, typ oraz wymagania dotyczące usunięcia krawędzi, system automatycznie dostosowuje swoje parametry, aby osiągnąć maksymalną produktywność i precyzję.

6. Po zakończeniu obróbki krawędzi szkło jest przenoszone przez stół obrotowy o 90 stopni. Ponownie, inteligentny MAC-YUGONG MES określa rotację szkła na podstawie zaawansowanego algorytmu. To zapewnia, że szkło jest gotowe do wstępnego sortowania przed wejściem do systemu sortującego poziomo.

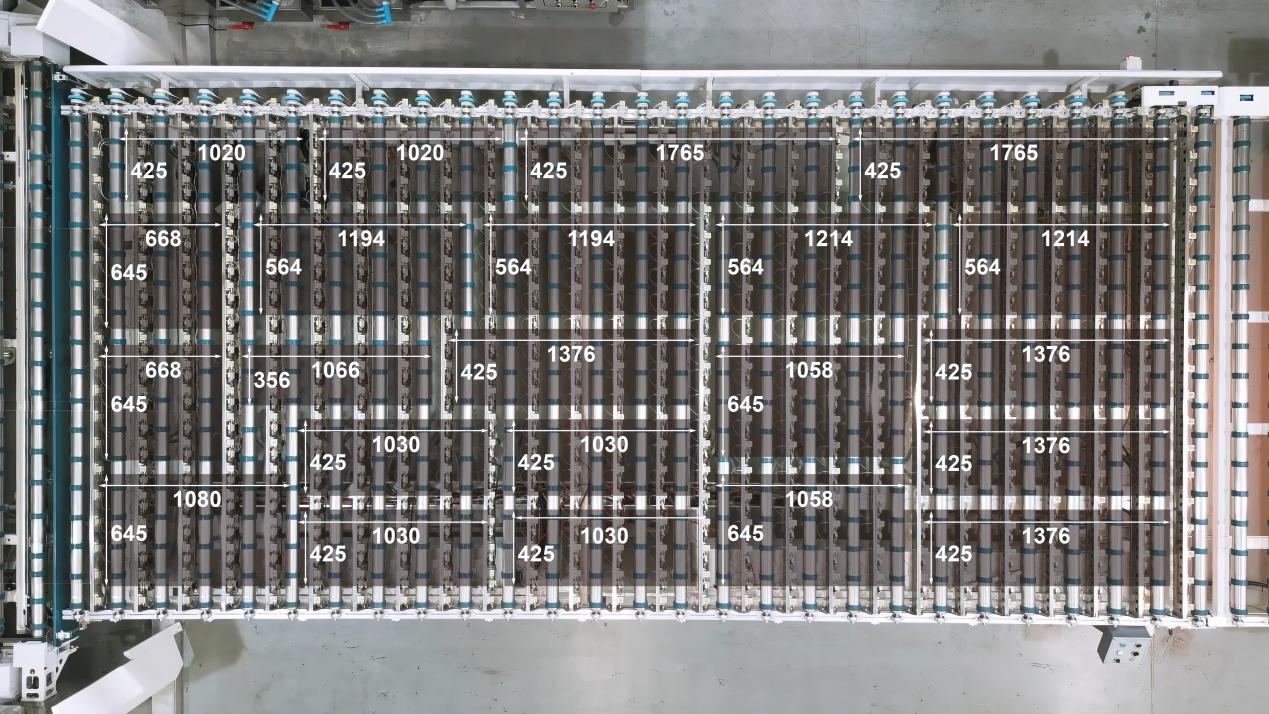

7. System sortowania poziomego na 35 piętrze. Etap wejściowy.

Podnośnik #1 przenosi szkła do systemu sortowania. Na podstawie rozmiaru szkła można przechowywać wiele elementów na tym samym poziomie, aby osiągnąć optymalną efektywność magazynowania. Szkła są precyzyjnie grupowane na 3-wymiarowym stole X/Y/Z według zoptymalizowanych wzorców, aby maksymalizować pojemność ładowania dla różnych rozmiarów.

Końcowa tabela grupowania organizuje szkła jak w grze Tetris, aby osiągnąć maksymalną efektywność ładowania. Logika tego ułożenia jest określana przez czynniki takie jak maksymalna pojemność ładowania do odparowywania, priorytet zamówienia lub priorytet jakości. MES MAC-YUGONG dokładne oblicza układ szkła, aby uzyskać najlepsze możliwe wyniki.

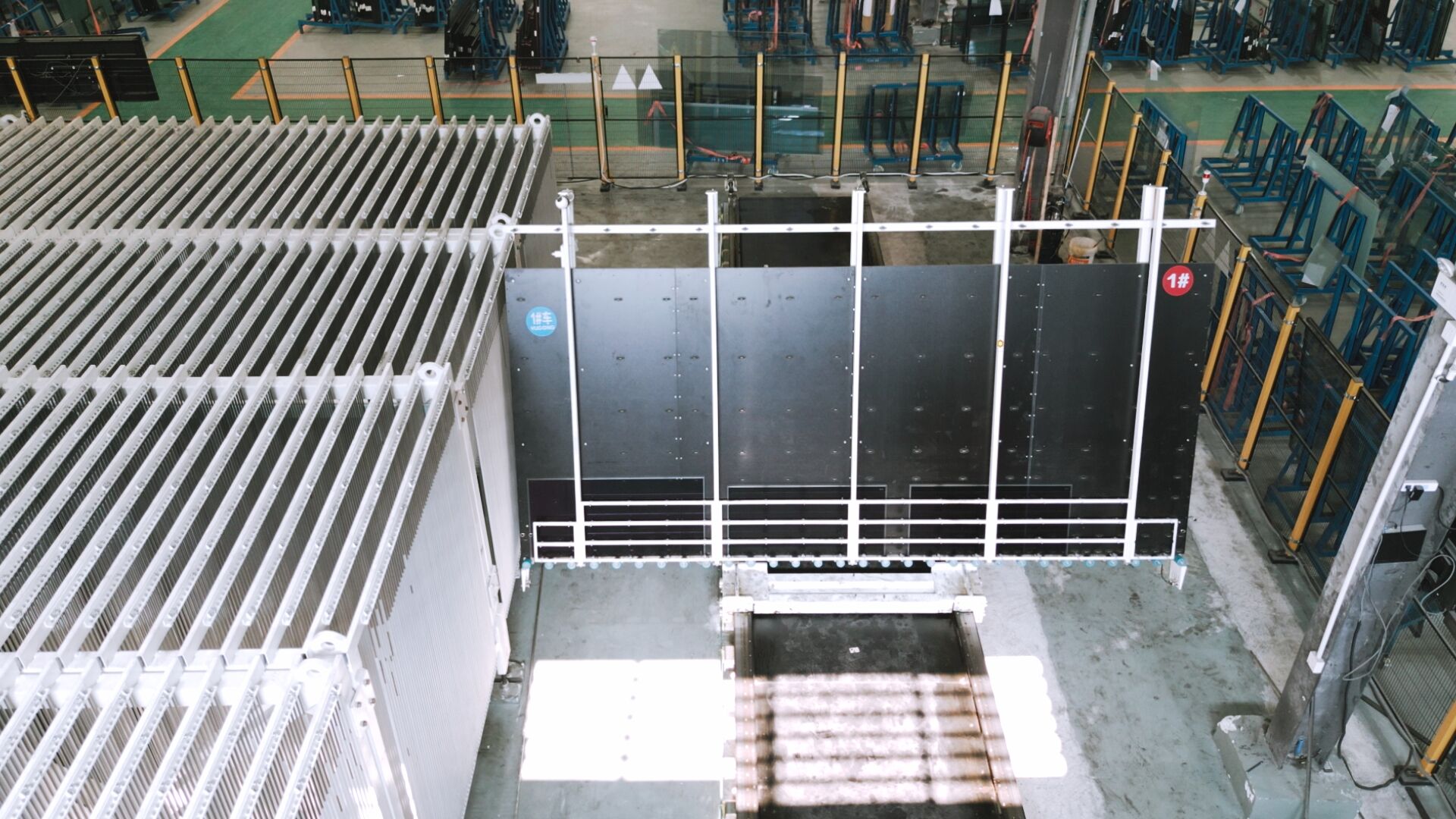

8. Po grupowaniu szkła jest przenoszone do pieca odparowywacza. Po odparowaniu każde szkło ponownie skanuje CCD przed wejściem do Pionowego Systemu Sortowania Szkła. To zapewnia dokładne śledzenie i płynny przejście do następnego etapu produkcji.

9. Rewolucjonizowanie produkcji IGU, PVB laminatu za pomocą Pionowego Systemu Sortowania

Pionowy system sortowania dla linii IG ułatwia proces łączenia elementów w jednostkach szkła izolacyjnego (IGU) oraz nawet w parowaniu trójwarstwowych jednostek szkła (TGU). eliminuje potrzebę ręcznego łączenia szkół typu A/B, A/B/C, co czyni produkcję IGU znacznie łatwiejszą i bardziej efektywną niż tradycyjny model. Ten system obsługuje obracanie jednocześnie wielu kartonów szkła o różnych rozmiarach, co poprawia wydajność produkcyjną. Na podstawie wymagań zamówienia system MES firmy MAC-YUGONG wspomaga w sortowaniu szkła w różnych zasobnikach, a każdy zasobnik może przechowywać wiele szkieł, co zwiększa efektywność magazynowania. Efektywna i płynna przesyłka przez transporter wzmacnia szybkość parowania IGU.

10. Transporter obrotowy o 90 stopni efektywnie przenosi sparowane panele szklane do linii IG, zapewniając płynny i bezszwowy proces transportu.

Teraz możemy zobaczyć, że dzięki rozwiązaniu inteligentnej automatyzacji MAC-YUGONG, przetwarzanie szkła może wyglądać zupełnie inaczej i zostać całkowicie przekształcone. Nie tylko zbieranie danych produkcyjnych w czasie i z dokładnością, ale również upraszcza i zabezpiecza logistykę szkła. Dzięki wysokiemu poziomowi automatyzacji liczba pracowników została znacznie zmniejszona we wszystkich zakątkach fabryki.

W tej konfiguracji fabryki półki na szkło będą przede wszystkim przeznaczone dla produktów gotowych, a nie dla żadnych pośrednich etapów. Robotnicy nie muszą już ręcznie przenosić szkła z jednego stanowiska do drugiego, ale skupiają się na monitorowaniu całej linii produkcyjnej.

MAC-YUGONG wyposaja każdy przetwórca szkła możliwościami osiągnięcia lepiej zorganizowanej fabryki, efektywniejszej produkcji oraz bezpieczniejszego środowiska.

skok wideo:

INTELIGENTNA FABRYKA:PODRÓŻ DO PRZYSZŁOŚCI

Copyright © 2025 China MAC GLASTECH AND AUTOMATION CO.,LIMITED. All rights reserved — Polityka prywatności